Ведущий покупатель OEM Приемка скрытых работ

Вы когда-нибудь задумывались, как крупный производитель, занимающийся производством по технологии OEM, гарантирует безупречное качество скрытых работ? Особенно это актуально в условиях жесткой конкуренции и растущих требований к продукции. Приемка скрытых работ – это не просто формальность, это краеугольный камень долгосрочных взаимовыгодных отношений с поставщиками.

Сегодня я хочу поделиться опытом и наблюдениями, касающимися этой важной темы. Разберемся, что подразумевается под OEM Приемка скрытых работ, какие сложности возникают на практике, и как их можно эффективно решать. Не обещаю готовых решений, скорее – набор инструментов и подходов, которые помогут вам оптимизировать процесс и минимизировать риски. В конце концов, от качества скрытых работ зависит долговечность и надежность готового изделия, а значит – репутация всей компании.

Что такое OEM и почему приемка скрытых работ так важна?

Для начала, давайте разберемся, что такое OEM. Это аббревиатура от 'Original Equipment Manufacturer' – производитель оригинального оборудования. В контексте нашей темы, это означает, что компания заказывает производство деталей или компонентов, которые затем используются в готовом продукте под собственной торговой маркой. OEM Приемка скрытых работ в этом случае касается контроля качества процессов, происходящих внутри производственной линии поставщика, в частности, тех, которые не видны конечному потребителю. Например, это может быть качественная сварка, надежная гидроизоляция, точная подготовка поверхности или правильная установка крепежа. Именно эти детали определяют долговечность и функциональность продукта.

Почему же так важна приемка именно скрытых работ? Причин несколько. Во-первых, вы не можете визуально оценить качество этих работ, если только не прибегнуть к специальному оборудованию (например, ультразвуковому тесту или рентгеновскому снимку). Во-вторых, ошибки на этапе скрытых работ могут привести к серьезным поломкам и дорогостоящему ремонту уже готового изделия. В-третьих, своевременное выявление проблем позволяет избежать простоев производства и сохранить репутацию компании.

Основные сложности в приемке скрытых работ

Процесс OEM Приемка скрытых работ далеко не всегда прост и безопасен. Вот некоторые из наиболее распространенных сложностей:

- Отсутствие прозрачности: Поставщик может не предоставлять полную информацию о процессе производства, что затрудняет контроль качества. Это может быть связано с опасениями по поводу раскрытия коммерческой тайны или просто с нежеланием тратить время и ресурсы на взаимодействие с заказчиком.

- Недостаточная квалификация персонала: Не все работники поставщика обладают необходимыми знаниями и навыками для выполнения сложных скрытых работ. Это может привести к ошибкам и браку.

- Несоответствие стандартам качества: Поставщик может использовать устаревшие технологии или не соблюдать установленные стандарты качества. Это может привести к снижению надежности и долговечности изделия.

- Трудности с проверкой: Проверка качества скрытых работ может быть сложной и дорогостоящей, требуя использования специального оборудования и квалифицированных специалистов. Например, проверка герметичности шва требует использования специальных течепроб.

- Языковой барьер и культурные различия: Недопонимание в коммуникации может привести к ошибкам в спецификациях и требованиях к качеству.

Стратегии эффективной приемки скрытых работ

Чтобы успешно справляться с этими сложностями, необходимо разработать комплексную стратегию приемки скрытых работ, включающую в себя следующие элементы:

Формирование четких требований и спецификаций

Это – основа всего. Спецификации должны быть максимально подробными и однозначными, с указанием всех необходимых параметров и требований к качеству. Например, если речь идет о сварке, необходимо указать тип сварки, марку металла, толщину шва, допустимые дефекты и методы контроля качества. Спецификации должны быть согласованы с поставщиком и регулярно обновляться. Не стоит экономить время на подготовке этих документов – это инвестиция в будущее.

Разработка системы контроля качества

Система контроля качества должна включать в себя следующие этапы:

- Предварительный контроль: Проверка документации, оборудования и квалификации персонала поставщика.

- Контроль в процессе производства: Регулярный мониторинг производственного процесса и выявление потенциальных проблем. Это могут быть ежедневные проверки соблюдения технологических карт, контроль температуры, давления, и других параметров.

- Приемочный контроль: Проверка готовых скрытых работ на соответствие требованиям спецификации. Это может включать визуальный осмотр, измерение, испытания и другие методы контроля. Важно использовать инструменты, обеспечивающие высокую точность и надежность измерений. Например, лазерные дальномеры или ультразвуковые дефектоскопы.

Использование современных технологий

Современные технологии могут значительно облегчить процесс OEM Приемка скрытых работ. Например, можно использовать:

- Системы управления качеством (QMS): Обеспечивают автоматизацию процессов контроля качества и позволяют отслеживать результаты.

- Системы видеоаналитики: Позволяют автоматизировать визуальный осмотр и выявление дефектов.

- Датчики и сенсоры: Позволяют непрерывно контролировать параметры производственного процесса и выявлять отклонения от нормы. Например, датчики температуры, давления и вибрации.

- Программное обеспечение для анализа данных: Позволяет анализировать данные, собранные с датчиков и сенсоров, и выявлять закономерности, которые могут указывать на проблемы в производственном процессе.

Регулярные аудиты поставщика

Регулярные аудиты поставщика позволяют оценить эффективность системы контроля качества и выявить области для улучшения. Аудиты должны проводиться независимо и объективно, с привлечением квалифицированных специалистов.

Открытая коммуникация с поставщиком

Поддержание открытой и доверительной коммуникации с поставщиком позволяет оперативно решать возникающие проблемы и предотвращать их повторение. Важно, чтобы поставщик был готов к сотрудничеству и активно участвовал в процессе контроля качества.

Пример из практики

Недавно мы столкнулись с проблемой при производстве автомобильных деталей. Поставщик производил сварные швы, но качество сварки было нестабильным. Это приводило к дефектам и браку готовых изделий. Мы провели аудит поставщика и выявили, что проблема заключалась в недостаточной квалификации сварщиков и использовании устаревшего оборудования. В результате мы предложили поставщику программу обучения и модернизации оборудования. После внедрения этой программы качество сварки значительно улучшилось, а количество брака снизилось.

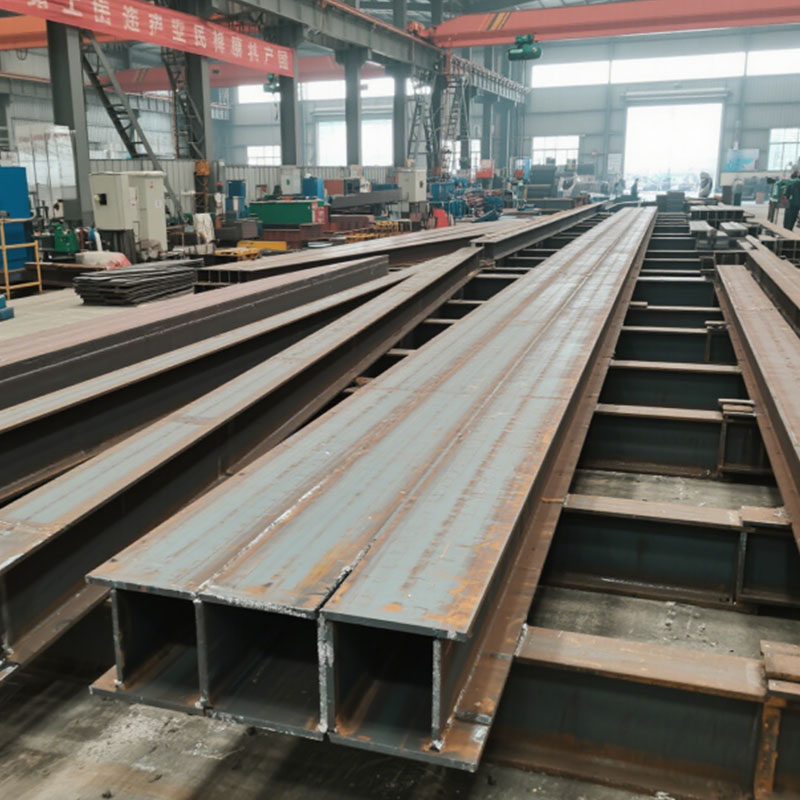

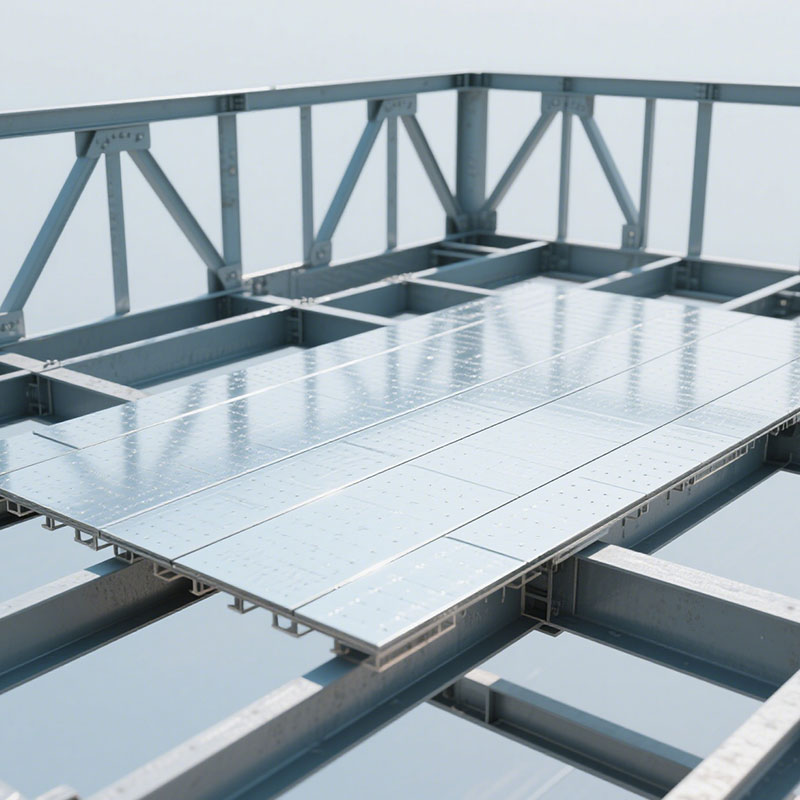

ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг: эксперты в области OEM

Компания ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг (https://www.jjgjg.ru/) более 10 лет успешно работает на рынке производства стальных конструкций по технологии OEM. Мы предлагаем полный спектр услуг, от проектирования и производства до контроля качества и логистики. Наша команда состоит из высококвалифицированных специалистов, которые обладают богатым опытом работы в области OEM Приемка скрытых работ. Мы используем современные технологии и оборудование, чтобы гарантировать высокое качество нашей продукции. Мы заинтересованы в долгосрочном сотрудничестве с нашими партнерами и готовы предложить индивидуальные решения, соответствующие их потребностям.

Помните, инвестиции в качественную приемку скрытых работ – это залог успеха вашего бизнеса. Не экономьте на контроле качества, и тогда вы сможете избежать дорогостоящих ошибок и обеспечить долговечность и надежность вашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели кровельных панелей из цветной стали

- Усталостная устойчивость

- Поставщики прочности и долговечности

- Заводы по проектированию подкрановых балок

- Заводы для монтажа и строительства

- Основной покупатель стальных плит перекрытия

- Лучшие покупатели Дизайн стен в Китае

- Ведущие покупатели ремонта дочерних стен

- Легкий половой лист

- Ведущие покупатели жаропрочных оболочек для стальных конструкций