Завод по производству расстояния между соединительными скобами

Вы когда-нибудь задумывались, как маленькие, казалось бы, незначительные детали, такие как элементы, обеспечивающие правильное расстояние между соединительными скобами, влияют на надежность и долговечность конструкции? На самом деле, это целая наука! Производство этих компонентов – сложный процесс, требующий высокой точности и контроля качества. В этой статье мы подробно рассмотрим особенности производства завод по производству расстояния между соединительными скобами, используемые технологии, существующие проблемы и перспективы развития. Мы постараемся охватить максимально широкий спектр вопросов, начиная от выбора материалов и заканчивая контролем качества готовой продукции. Готовы погрузиться в мир микроскопической точности?

Особенности производства компонентов для расстояния между соединительными скобами

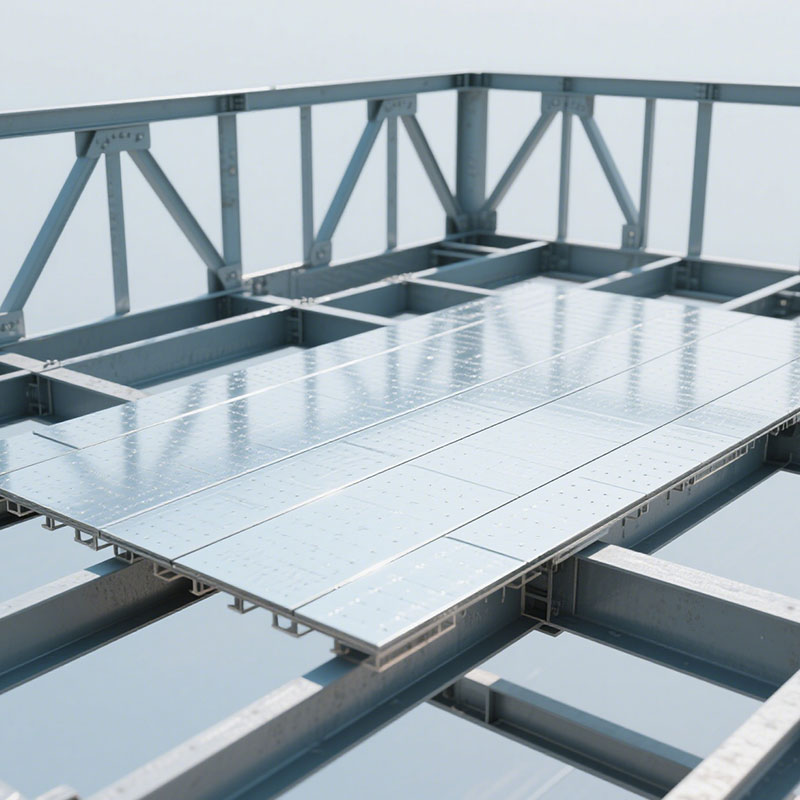

Прежде чем углубиться в детали, важно понимать, что расстояние между соединительными скобами – это не просто какая-то абстрактная величина. Оно критически важно для распределения нагрузки, предотвращения деформаций и обеспечения стабильности конструкции. Неправильное расстояние может привести к серьезным последствиям, включая разрушение соединения и общую неустойчивость сооружения.

Производство компонентов для обеспечения этого расстояния требует высокой точности. Допуски на размеры могут быть ничтожно малыми – речь идет о микронах, а иногда даже нанонах! Это означает, что необходимо использовать высокоточные станки с ЧПУ, а также строгий контроль качества на каждом этапе производства. Ошибки в размерах, даже незначительные, могут привести к серьезным проблемам в дальнейшей сборке и эксплуатации конструкции. К тому же, необходимо учитывать влияние температуры и других внешних факторов на размеры компонентов. Это требует использования специальных материалов и технологий, обеспечивающих стабильность размеров в различных условиях.

Одной из ключевых проблем является обеспечение однородности и стабильности характеристик компонентов. Необходимо, чтобы все детали, производимые на заводе, имели одинаковые размеры и свойства. Это достигается за счет использования качественного сырья, точной настройки оборудования и строгой системы контроля качества. Регулярные проверки и испытания позволяют выявлять и устранять возможные отклонения от нормы.

Технологии производства компонентов

Существует несколько технологий, которые используются для производства компонентов, обеспечивающих расстояние между соединительными скобами. Выбор технологии зависит от требуемых размеров, точности и объема производства.

Сверлильная обработка

Это, пожалуй, самый распространенный способ производства компонентов. Для сверления используются высокоточные сверла с различными размерами и геометриями. Сверлильная обработка подходит для производства компонентов небольшого размера и большого объема. Однако, она может быть неэффективна для производства компонентов сложной формы.

Фрезерование

Фрезерование позволяет создавать компоненты сложной формы с высокой точностью. Для фрезерования используются фрезы с различными формами и размерами. Этот способ подходит для производства компонентов среднего и большого объема. Он требует более высокой квалификации операторов и более дорогостоящего оборудования, чем сверлильная обработка.

Лазерная резка

Лазерная резка позволяет создавать компоненты с высокой точностью и скоростью. Для лазерной резки используется лазерный луч, который плавит материал. Этот способ подходит для производства компонентов из различных материалов, включая металлы, пластики и дерево. Он требует специализированного оборудования и квалифицированных операторов.

Электроэрозионная обработка (EDM)

Это точный метод, применяемый для создания сложных профилей и форм в материалах, особенно в труднообрабатываемых металлах. Электроэрозионная обработка использует электрический ток для удаления материала. Это метод обеспечивает высокую точность и контроль над процессом, что особенно важно для производства компонентов с малыми допусками.

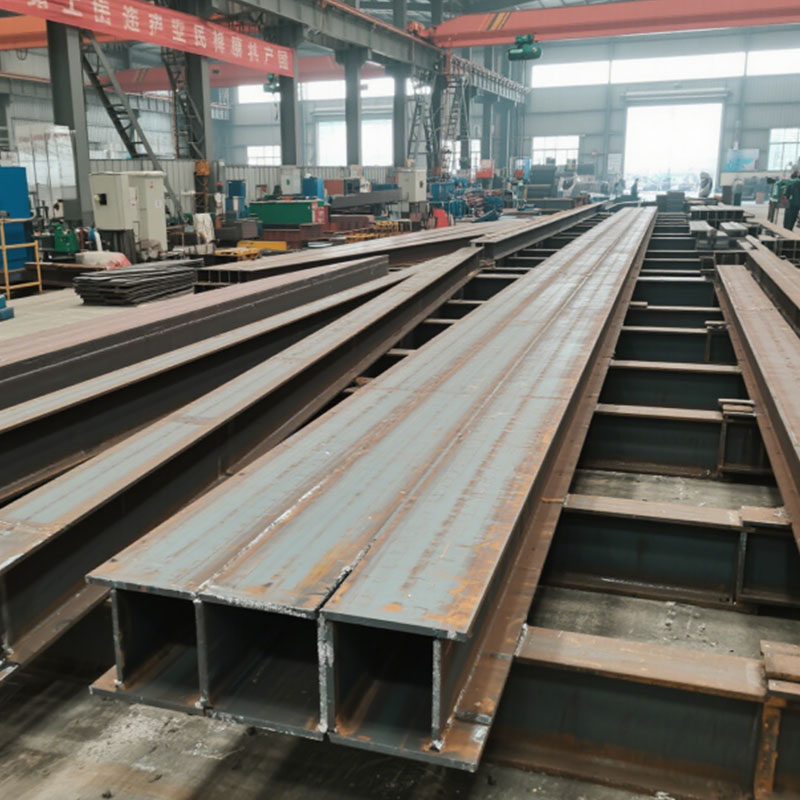

ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг (https://www.jjgjg.ru/) активно применяет комбинацию этих технологий, в зависимости от конкретных требований проекта. Их производственная линия оснащена современным оборудованием, позволяющим получать компоненты с высокой точностью и минимальными отходами материала. Например, они используют лазерную резку для быстрого изготовления больших партий стандартных компонентов, а фрезерование – для производства деталей сложной формы.

Материалы, используемые при производстве

Для производства компонентов используются различные материалы, выбор которых зависит от требуемых характеристик. Наиболее распространенные материалы:

- Сталь: Самый распространенный материал. Обладает высокой прочностью и долговечностью. Используется для производства компонентов, подвергающихся большим нагрузкам.

- Алюминий: Легкий и прочный материал. Используется для производства компонентов, где важен вес.

- Нержавеющая сталь: Обладает высокой коррозионной стойкостью. Используется для производства компонентов, работающих во влажной среде.

- Сплавы на основе титана: Обладают высокой прочностью и коррозионной стойкостью, при этом имеют малый вес. Используются в особо ответственных конструкциях, например в авиастроении.

Выбор материала – это ключевой фактор, определяющий долговечность и надежность конструкции в целом. Важно учитывать все факторы, включая нагрузку, условия эксплуатации и требования к коррозионной стойкости.

Контроль качества готовой продукции

Контроль качества – это неотъемлемая часть процесса производства компонентов для расстояния между соединительными скобами. Он начинается с входного контроля сырья и заканчивается проверкой готовой продукции.

Используются различные методы контроля качества, включая:

- Визуальный контроль: Проверка компонентов на наличие дефектов.

- Измерение размеров: Проверка соответствия размеров требованиям. Используются различные измерительные инструменты, включая штангенциркули, микрометры и координатно-измерительные машины.

- Химический анализ: Проверка химического состава материала.

- Механические испытания: Проверка прочности и долговечности материала.

ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг использует современное оборудование для контроля качества, включая координатно-измерительные машины и спектрометры. Компания также имеет сертифицированную систему управления качеством, соответствующую требованиям международных стандартов.

Проблемы и перспективы развития

Производство компонентов для расстояния между соединительными скобами – это сложная и ответственная задача. Существует ряд проблем, которые необходимо решать:

- Высокие требования к точности: Необходимость обеспечения высокой точности требует использования дорогостоящего оборудования и квалифицированного персонала.

- Сложность материалов: Работа с различными материалами требует специальных знаний и опыта.

- Контроль качества: Необходимость обеспечения высокого качества требует использования современных методов контроля.

Несмотря на эти проблемы, производство компонентов для расстояния между соединительными скобами имеет большие перспективы развития. Развитие новых технологий, таких как аддитивное производство (3D-печать), может позволить создавать компоненты сложной формы с высокой точностью и эффективностью. Также, ожидается рост спроса на компоненты, изготовленные из новых материалов, таких как композиты и сплавы на основе графена. ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг активно инвестирует в исследования и разработки, чтобы оставаться в авангарде технологического прогресса.

Важно отметить, что надежность и безопасность любой конструкции напрямую зависят от качества и точности компонентов, обеспечивающих расстояние между соединительными скобами. Поэтому выбор надежного поставщика с современным оборудованием и строгой системой контроля качества – это залог долговечности и стабильности сооружения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущая страна по дешевым конструкциям стальных оболочек

- Поставщики вертикальных эстакад

- Ведущий китайский покупатель сборных обсадных труб из конструкционной стали

- Цена стальных балок

- Установка для приемки скрытых работ

- Заводы для проектирования опор

- Ведущий покупатель OEM огнезащиты

- Производитель жаропрочных обсадных труб для стальных конструкций

- Сварная горизонтальная опора

- Стойкий к износу половой лист