Производители щетинных соединений

Производители щетинных соединений – это ключевой элемент в широком спектре отраслей, от автомобилестроения до бытовой техники. Эти соединения, часто незаметные для конечного потребителя, обеспечивают надежное и долговечное соединение различных деталей и механизмов. В этой статье мы рассмотрим основные аспекты производства щетинных соединений, ключевых игроков на рынке, современные технологии и факторы, которые необходимо учитывать при выборе поставщика. Мы постараемся дать максимально полную картину, чтобы помочь вам принять обоснованное решение.

Что такое щетинные соединения и где они используются?

Щетинные соединения – это, по сути, элементы, состоящие из щетины (обычно изготовленной из нейлона, полипропилена или других синтетических материалов) и механической основы. Они применяются для различных целей: от фильтрации жидкостей и газов до создания амортизационных систем и предотвращения вибраций. Например, в автомобильной промышленности их можно встретить в различных датчиках, фильтрах, а также в системах шумоподавления. В бытовой технике – в пылесосах, стиральных машинах и других устройствах. И даже в более специализированных областях, таких как медицинское оборудование и аэрокосмическая промышленность. Широкий спектр применения делает производителей щетинных соединений важными партнерами для многих компаний.

Основные типы щетинных соединений

Существует множество различных типов щетинных соединений, отличающихся по материалу щетины, форме, размеру и способу крепления. Наиболее распространенные:

- Щетинные валики: Используются для фильтрации жидкостей и газов. Обычно изготавливаются из нейлона или полипропилена. Доступны в различных размерах и плотностях.

- Щетинные втулки: Предназначены для амортизации и демпфирования вибраций. Часто применяются в автомобильной промышленности.

- Щетинные датчики: Используются для контроля различных параметров, таких как давление, температура и уровень жидкости.

- Специализированные щетинные соединения: Разработаны для конкретных применений, например, в медицинском оборудовании или аэрокосмической промышленности.

Технологии производства щетинных соединений

Производство щетинных соединений – это сложный процесс, требующий использования высокоточного оборудования и квалифицированного персонала. Основные этапы производства включают:

Подготовка щетины

Щетина изготавливается из различных синтетических материалов, таких как нейлон (PA6, PA66), полипропилен (PP), полиэтилен (PE) и другие. Материал проходит процесс очистки и обработки для придания ему необходимых свойств. Важно, чтобы щетина была равномерной по толщине и прочности.

Формование щетины

Щетина формируется в различные формы с использованием специальных пресс-форм. Размер и форма щетины зависят от конкретного типа соединения и его назначения. Существуют различные методы формования, включая экструзию и литье под давлением.

Сборка соединения

Сформированная щетина собирается с помощью механической основы. Механическая основа может быть изготовлена из различных материалов, таких как металл, пластик или композитные материалы. Способ крепления щетины к механической основе также зависит от типа соединения.

Контроль качества

На всех этапах производства осуществляется контроль качества. Проверяется соответствие щетины и механической основы требованиям к размерам, форме, прочности и другим параметрам. Контролируется также качество сборки и функциональность соединения.

Ключевые производители щетинных соединений

Рынок производителей щетинных соединений достаточно фрагментирован, но на нем присутствуют несколько крупных и известных компаний. Вот некоторые из них:

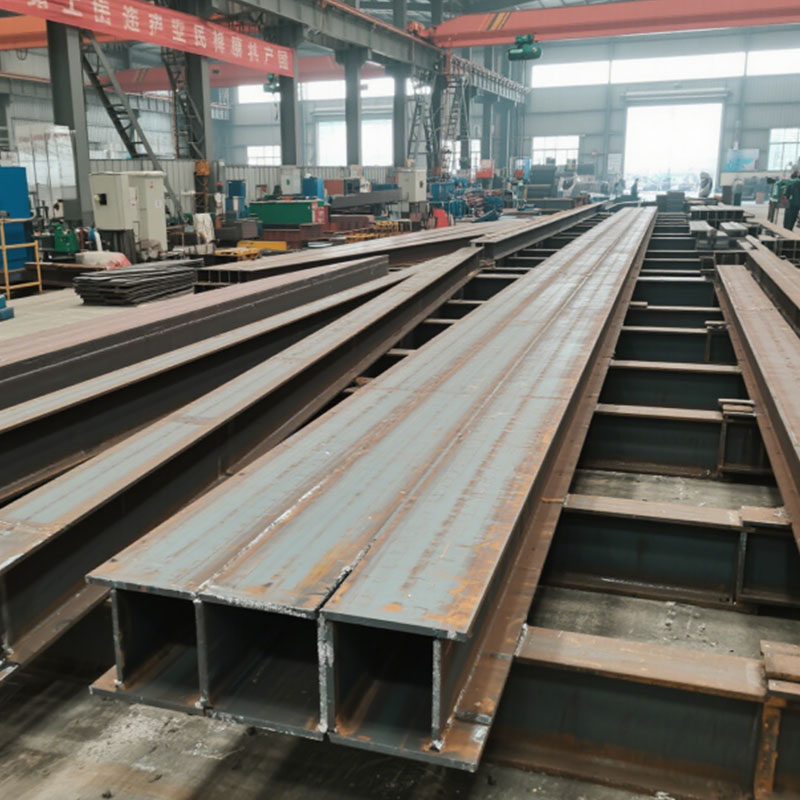

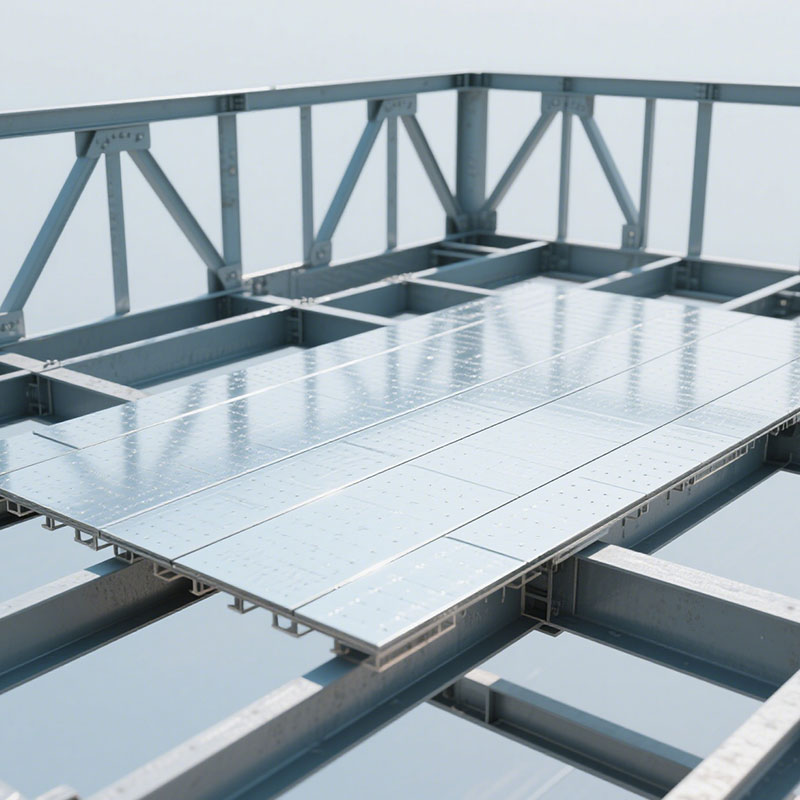

- ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг: Компания специализируется на разработке и производстве широкого спектра щетинных соединений, используемых в различных отраслях промышленности. Предлагают индивидуальные решения, учитывающие специфические требования заказчика. (https://www.jjgjg.ru/)

- Компания X (имя компании и ссылка на сайт, если доступно)

- Компания Y (имя компании и ссылка на сайт, если доступно)

Стоит отметить, что при выборе поставщика следует обращать внимание не только на цену, но и на качество продукции, наличие сертификатов и соответствие требованиям нормативных документов. Также важно учитывать опыт и репутацию компании.

Факторы, влияющие на выбор поставщика

Выбор поставщика щетинных соединений – это ответственный процесс, который требует учета множества факторов. Основные из них:

- Материал щетины: Необходимо выбрать материал, который соответствует условиям эксплуатации соединения. Например, для работы в агрессивных средах следует выбирать материал, устойчивый к воздействию химических веществ.

- Размер и форма соединения: Размер и форма соединения должны соответствовать требованиям к функциональности.

- Прочность и долговечность: Соединение должно быть достаточно прочным и долговечным, чтобы выдерживать нагрузки и условия эксплуатации.

- Цена: Цена должна соответствовать бюджету проекта.

- Репутация поставщика: Важно выбрать поставщика с хорошей репутацией и опытом работы.

- Техническая поддержка: Наличие технической поддержки может быть важным фактором при выборе поставщика.

Важно помнить, что не стоит экономить на качестве щетинных соединений, так как от этого зависит надежность и долговечность всего устройства или системы.

Будущее производства щетинных соединений

Производство щетинных соединений постоянно развивается. Разрабатываются новые материалы, технологии и методы производства. Например, активно внедряются технологии 3D-печати для создания сложных форм соединений. Также растет спрос на экологически чистые и биоразлагаемые материалы. Вполне возможно, что в будущем щетинные соединения станут еще более эффективными, долговечными и экологичными.

Помните, правильный выбор производителей щетинных соединений и понимание особенностей их производства – залог успеха вашего проекта!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель деревянных плит перекрытия в Китае

- Ремонт парапета

- Завод по производству обсадных труб из оцинкованной стали

- Производители кровельных водосточных планок

- Сейсмостойкий парапет

- Ведущий покупатель дочерних стен из кирпича

- Поставщики плит перекрытия

- Ведущий покупатель дешевых угловых скоб

- Ведущий покупатель точности монтажа OEM

- Оборудование для технического обслуживания и ремонта