Промышленный стальной столб

Промышленный стальной столб – это не просто металлический стержень. Это ключевой элемент инфраструктуры, обеспечивающий устойчивость и надежность множества объектов. От опор линий электропередач до конструкций промышленных зданий, эти столбы играют незаменимую роль. Давайте разберемся, что нужно знать об этих конструкциях, какие виды существуют, из чего они делаются и как выбрать подходящий вариант для ваших задач. Мы постараемся охватить все важные аспекты, чтобы вы могли сделать осознанный выбор.

Что такое промышленный стальной столб и для чего он используется?

Прежде всего, важно понять, что такое промышленный стальной столб. Это конструкционный элемент, обычно изготавливаемый из стали, предназначенный для выдерживания значительных нагрузок и обеспечения устойчивости различных объектов. Его применение охватывает широкий спектр отраслей: энергетика (поддержка ЛЭП), строительство (опоры для кровли, ограждений), транспорт (опоры железнодорожных путей, мостов) и многое другое. Основная задача – передача нагрузки на основание и обеспечение долговечной работы конструкции. Разные типы столбов рассчитаны на разные условия эксплуатации: ветровые нагрузки, вес оборудования, сейсмическая активность. При выборе необходимо учитывать все эти факторы.

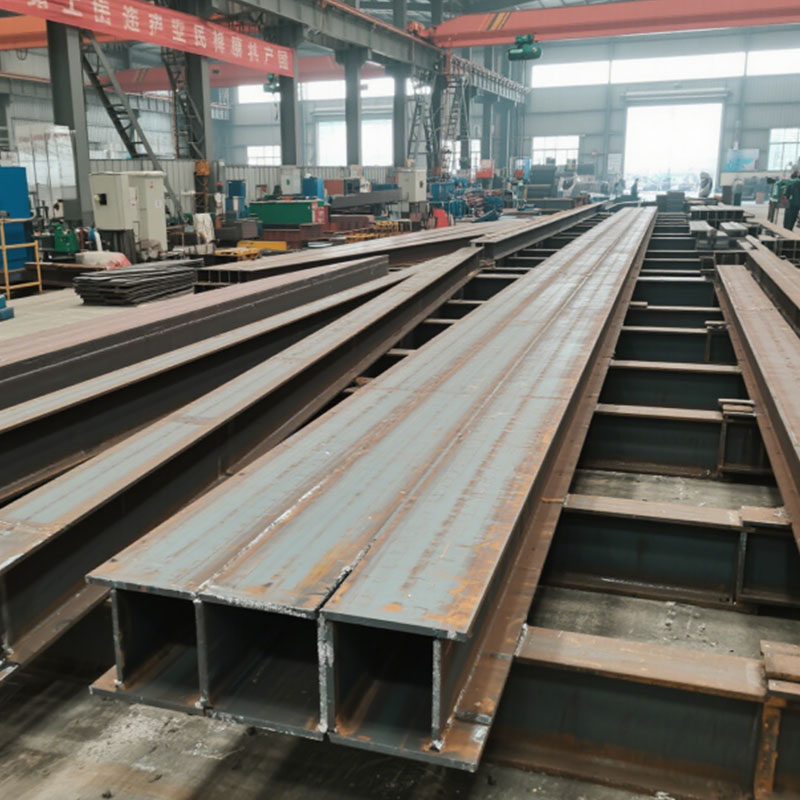

Материалы изготовления: сталь – основа прочности

Основным материалом для изготовления промышленных стальных столбов является сталь. Однако, используются не все виды стали, а специальные марки, обладающие повышенной прочностью и устойчивостью к коррозии. Наиболее распространенные марки:

- Ст3: Наиболее доступная и распространенная марка, подходит для нетребовательных условий.

- Ст3пс: Улучшенная версия Ст3, с повышенной пластичностью и ударной вязкостью.

- У8: Высокопрочная сталь, способная выдерживать большие нагрузки.

- У7: Сочетает в себе высокую прочность и хорошую свариваемость.

Оцинкованная сталь: защита от коррозии

Оцинковка – один из самых эффективных способов защиты промышленных стальных столбов от коррозии. Покрытие цинком создает барьер между металлом и окружающей средой, предотвращая его разрушение. Процесс оцинковки может быть различным: горячее цинкование (более долговечное, но более дорогое) или электролитическое цинкование. Электролитическое цинкование обеспечивает более равномерное покрытие и меньше подвержено образованию дефектов.

Типы промышленных стальных столбов

Различают несколько основных типов промышленных стальных столбов, каждый из которых имеет свои особенности и область применения:

Трубчатые столбы

Это наиболее распространенный тип столбов, изготавливаемый из стальных труб. Они обладают высокой прочностью и устойчивостью к нагрузкам. Трубчатые столбы могут быть сварными или столовыми (соединенными болтами). Сварные столбы имеют более высокую прочность, но требуют более сложной технологии производства. Столовые столбы проще в изготовлении и монтаже, но менее прочные.

Сегментные столбы

Сегментные столбы состоят из отдельных сегментов, соединенных между собой. Они удобны для транспортировки и монтажа, особенно при установке в труднодоступных местах. Сегментные столбы могут быть изготовлены из различных марок стали.

Секционные столбы

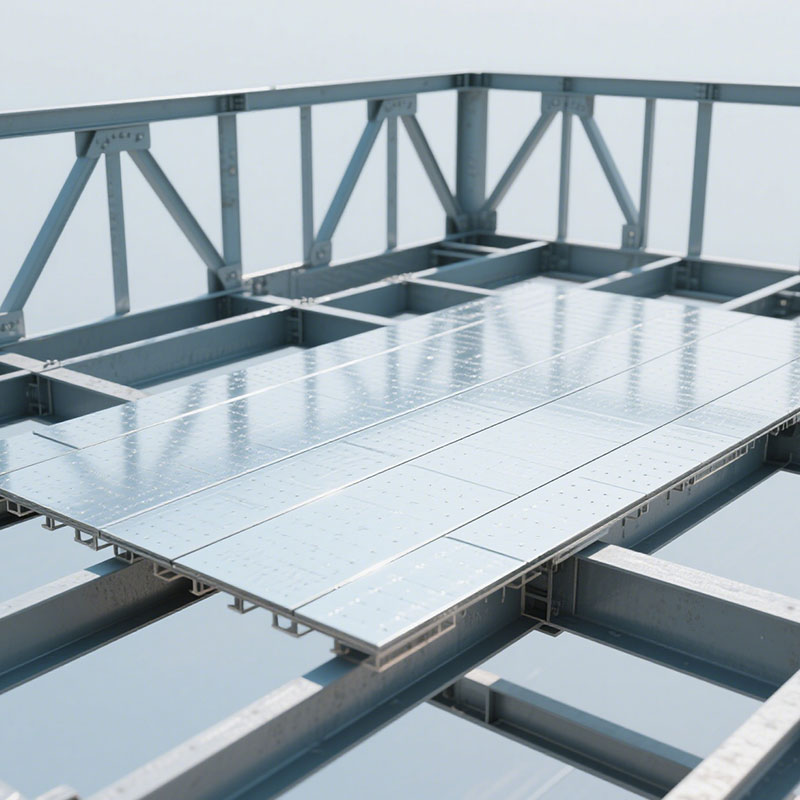

Секционные столбы представляют собой сложную конструкцию, состоящую из нескольких соединенных между собой элементов. Они обладают высокой жесткостью и несущей способностью. Секционные столбы часто используются в строительстве промышленных зданий и сооружений.

Колонны

Колонны, в свою очередь, являются разновидностью стальных столбов и используются в качестве несущих элементов в зданиях и сооружениях. Они отличаются большей высотой и размерами, чем обычные столбы, и способны выдерживать значительные нагрузки.

Сварка и монтаж: ключевые этапы производства

Сварка – это основной способ соединения элементов промышленных стальных столбов. Используются различные методы сварки: ручная дуговая сварка (РДС), полуавтоматическая сварка в среде защитных газов (MIG) и автоматическая сварка под флюсом (SAW). Выбор метода сварки зависит от материала, толщины металла и требований к качеству шва. Качество сварного соединения – это критически важный фактор, влияющий на прочность и долговечность конструкции.

Монтаж промышленных стальных столбов также требует соблюдения определенных правил и технологий. Столбы могут устанавливаться на бетонные фундаменты, свайные фундаменты или непосредственно на грунт. При монтаже необходимо учитывать ветровые нагрузки, сейсмическую активность и другие факторы. Для монтажа используются различные краны, лебедки и другие подъемные устройства.

Как выбрать промышленный стальной столб? На что обратить внимание?

Выбор подходящего промышленного стального столба – это ответственная задача, требующая учета множества факторов:

- Нагрузка: Определите, какие нагрузки будет выдерживать столб (вес оборудования, ветровые нагрузки, сейсмическая активность).

- Условия эксплуатации: Учитывайте климатические условия (температурный режим, влажность, агрессивность окружающей среды).

- Материал: Выберите марку стали, соответствующую требуемой прочности и устойчивости к коррозии.

- Тип столба: Определите, какой тип столба наиболее подходит для ваших задач.

- Производитель: Выбирайте проверенных производителей, использующих качественные материалы и технологии производства. Например, компания ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг (https://www.jjgjg.ru/) предлагает широкий ассортимент стальных столбов различных типов и размеров.

- Сертификация: Убедитесь, что столбы имеют необходимые сертификаты соответствия.

Обслуживание и ремонт

Регулярное обслуживание промышленных стальных столбов – залог их долговечной работы. Необходимо проводить визуальный осмотр на наличие коррозии, повреждений и деформаций. При необходимости следует проводить ремонтные работы: очистку от ржавчины, нанесение антикоррозийных покрытий, замену поврежденных элементов. Ремонтные работы должны проводиться квалифицированными специалистами с использованием специализированного оборудования. Игнорирование необходимости обслуживания может привести к серьезным последствиям, включая разрушение конструкции и аварийные ситуации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель угловых опор

- Поставщики горизонтальных опор для мостов

- Завод тонкостенных горизонтальных опор

- Производители установок крановых балок

- Гальванизированный парный опорный элемент

- Сварнаяержавеющая стальная канавка

- Ведущий покупатель дешевой устойчивости

- Цена устойчивости

- Поставщики огнестойкости

- Поставщики материалов для стальных колонн