Сварные соединения

Сварные соединения – это не просто способ соединения металлических деталей. Это основа многих конструкций, от автомобильных кузовов до мостов и промышленных сооружений. Правильно выполненная сварка обеспечивает прочность, герметичность и долговечность соединения, а значит, и надежность всей конструкции. Но что нужно знать о сварных соединениях, чтобы принимать взвешенные решения при проектировании, производстве и ремонте?

Основные типы сварных соединений

Существует несколько основных типов сварных соединений, каждый из которых имеет свои особенности и область применения. Выбор типа соединения зависит от многих факторов: материала свариваемых деталей, их толщины, нагрузки, которую должно выдерживать соединение, и требований к качеству сварки. Рассмотрим наиболее распространенные типы:

Встык

Это, пожалуй, самый простой и распространенный тип сварных соединений. Детали укладываются рядом друг с другом, и их кромки свариваются. Применяется для соединения листов металла, труб, профилей. Преимущество – простота выполнения и экономичность. Недостаток – меньшая прочность по сравнению с другими типами соединений. Примеры: соединение металлических балок, изготовление каркасов.

Наoverlap (перекрытие)

В этом типе сварных соединений одна деталь перекрывает другую. Это позволяет увеличить площадь сварного шва и повысить прочность соединения. Часто используется для соединения листов металла различной толщины. Применяется при изготовлении коробок, крышек, корпусов.

Угловое

Этот тип сварных соединений применяется для соединения деталей под углом, чаще всего 90 градусов. Он используется для изготовления угловых каркасов, коробок, рам. Требует более сложной технологии сварки, чем встык или наoverlap.

Наплавка

Это тип сварных соединений, при котором к поверхности одной детали приплавляется металл, образуя соединение с другой деталью. Применяется для ремонта поврежденных деталей, усиления существующих соединений, нанесения защитных покрытий. Например, наплавка защитного слоя на трубопровод для предотвращения коррозии.

Технологии сварки: выбор подходящей метода

Существует множество различных технологий сварки, каждая из которых имеет свои достоинства и недостатки. Выбор технологии зависит от материала свариваемых деталей, их толщины, требуемой прочности и других факторов.

Ручная дуговая сварка (MMA/SMAW)

Это один из самых распространенных и доступных методов сварки. В качестве электродов используются покрытые металлическим порошком стержни. Преимущества: мобильность, низкая стоимость оборудования. Недостатки: более низкая скорость сварки, необходимость высокой квалификации сварщика. Часто применяется в полевых условиях, на строительных площадках.

Полуавтоматическая сварка (MIG/MAG)

В этом методе используется непрерывная подача вольфрамовой проволоки, которая служит электродом и присадочным материалом. Преимущества: высокая скорость сварки, высокое качество шва. Недостатки: более дорогое оборудование, требуется более подготовленная поверхность. Широко используется в машиностроении, при производстве автомобилей.

Газодуговая сварка неплавящимся электродом (TIG/GTAW)

В этом методе используется неплавящийся вольфрамовый электрод и защитный газ. Преимущества: высокое качество шва, возможность сварки тонких деталей, высокая точность. Недостатки: более низкая скорость сварки, требует высокой квалификации сварщика. Применяется при изготовлении сложных конструкций, в авиационной промышленности.

Лазерная сварка

В этом методе используется сфокусированный лазерный луч для плавки свариваемых деталей. Преимущества: высокая точность, минимальное термическое воздействие на окружающие материалы. Недостатки: высокая стоимость оборудования, ограниченная толщина свариваемых деталей. Применяется в микроэлектронике, при изготовлении медицинского оборудования.

Дефекты сварных соединений: что нужно знать

Некачественная сварка может привести к возникновению различных дефектов, которые снижают прочность и долговечность соединения. Важно уметь распознавать эти дефекты и принимать меры для их устранения.

Поры

Это газовые пузырьки, образовавшиеся в металле при сварке. Они ослабляют соединение и могут привести к его разрушению.

Трещины

Это разрывы в металле, которые могут возникнуть из-за быстрого охлаждения металла или напряжения в соединении.

Недостаточный провар

Это недостаточная проплавленность сварного шва, которая приводит к его слабой прочности.

Заливы

Это избыток металла в сварном шве, который ухудшает его качество.

Контроль качества сварных соединений

Чтобы гарантировать качество сварных соединений, необходимо проводить регулярный контроль качества. Существуют различные методы контроля, такие как визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, капиллярный контроль. Выбор метода контроля зависит от требований к качеству соединения и типа материала.

Примеры из практики

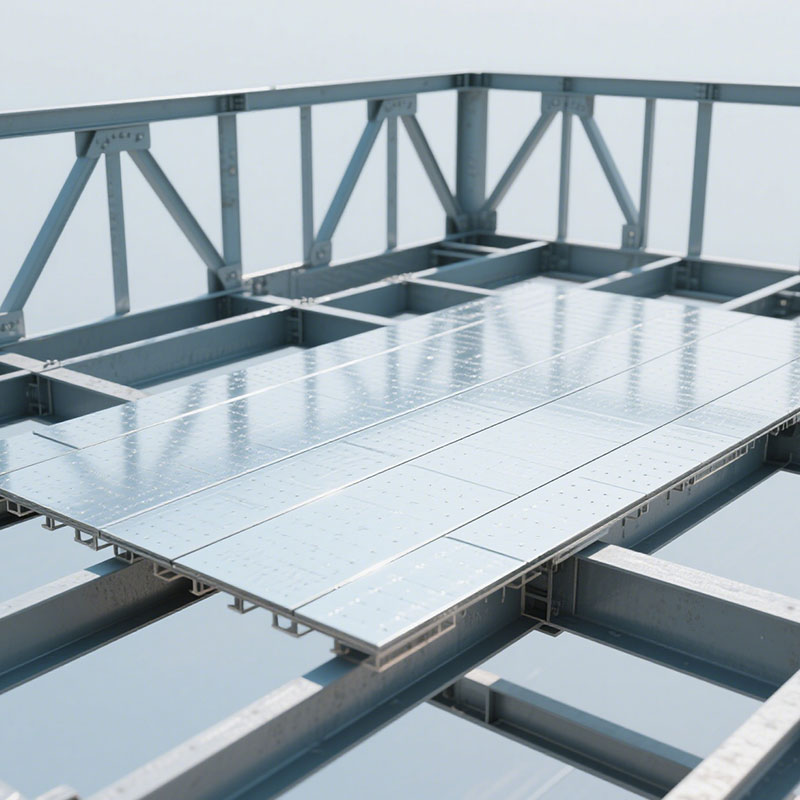

В нашей компании, ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг, мы регулярно работаем со сварными соединениями различной сложности. Например, недавно мы изготавливали стальные конструкции для промышленного объекта. В процессе производства применяли полуавтоматическую сварку для соединения стальных листов толщиной до 20 мм. Контроль качества проводился с помощью визуального осмотра и ультразвукового контроля, что позволило нам гарантировать надежность и долговечность конструкции. (https://www.jjgjg.ru/)

Другой пример: ремонт стального трубопровода. При обнаружении трещины использовали наплавку для восстановления прочности соединения. Выбор метода наплавки был обусловлен необходимостью минимизировать термическое воздействие на окружающие материалы.

Будущее сварки: инновационные технологии

Технологии сварки постоянно развиваются. В настоящее время активно разрабатываются новые методы, такие как роботизированная сварка, сварка с использованием искусственного интеллекта, сварка с применением новых материалов. Эти технологии позволяют повысить скорость сварки, улучшить качество шва и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основной покупатель OEM Регулируемая обрешетка

- Ведущий покупатель дешевых концентраций напряжений

- Ведущий китайский покупатель регулируемых горизонтальных опор в Китае

- Ведущие покупатели жаропрочных оболочек для стальных конструкций

- Цена устойчивости

- Ведущие покупатели оцинкованных водостоков из нержавеющей стали

- Ведущая страна по гидроизоляции дочерних стен OEM

- Цены на монтаж пары скоб

- Ведущий покупатель дешевых сварных стальных обсадных труб из Китая

- Ведущий покупатель тонкостенных плит перекрытия