Установка для усталостной прочности

Усталостная прочность – важнейший параметр, определяющий долговечность конструкций и деталей, работающих в условиях циклических нагрузок. Понимание принципов расчета и контроля этой прочности критически важно для инженеров, конструкторов и тех, кто занимается производством и эксплуатацией оборудования. А вот что такое установка для усталостной прочности и как ее правильно выбрать – об этом мы сегодня поговорим.

Что такое усталостная прочность и почему ее важно учитывать?

Прежде чем углубиться в тему установки для усталостной прочности, давайте разберемся, что вообще представляет собой усталостное разрушение. В отличие от разрушения под статическим нагружением, при усталостном разрушении деталь начинает разрушаться при напряжениях, значительно меньших предела текучести материала. Это происходит из-за накопления микротрещин, которые со временем растут и приводят к полному разрушению. Понимание механизмов усталостного разрушения необходимо для проектирования надежных и долговечных изделий. Иначе… ну, вы понимаете, последствия могут быть очень неприятные и дорогостоящие.

Например, представьте себе авиационный двигатель. Каждый цикл работы двигателя – это постоянные вибрации и изменения напряжений в деталях. Если эти напряжения превышают допустимые пределы, то деталь может выйти из строя даже при соблюдении всех других требований к качеству и материалам. Именно поэтому контроль усталостной прочности играет такую огромную роль в авиастроении, машиностроении и других отраслях.

Типы усталостных испытаний и соответствующие установки

Существует несколько основных типов усталостных испытаний, каждый из которых требует определенного типа установки для усталостной прочности. Наиболее распространенные:

Напряженно-деформированное усталостное испытание

Это, пожалуй, самый распространенный тип испытаний. Он заключается в приложении переменной нагрузки к образцу и наблюдении за временем его разрушения. По результатам испытания строится кривая S-N, которая показывает зависимость напряжения от числа циклов нагружения до разрушения. Для проведения таких испытаний используются специальные установки для усталостной прочности, способные генерировать переменные нагрузки с высокой точностью и контролировать время до разрушения. Такие установки часто оснащены системой автоматического сбора и обработки данных.

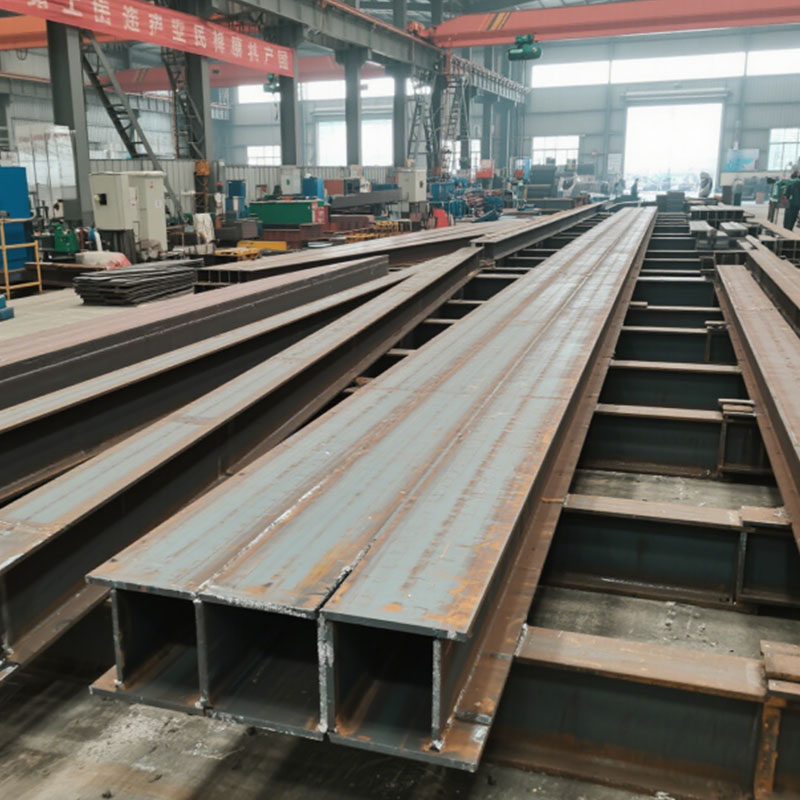

Пример: установка, разработанная компанией ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг, позволяет проводить испытания в широком диапазоне напряжений и частот нагружения. Она обладает высокой точностью и надежностью, а также удобным программным обеспечением для анализа результатов.

Усталостное испытание с контролируемой деформацией

В этом типе испытаний деформация образца контролируется и поддерживается на определенном уровне. Это позволяет получить более точные данные о усталостной прочности материала, особенно для изделий, работающих в условиях деформации. Для проведения таких испытаний используются установки для усталостной прочности с системой контроля деформации.

Усталостное испытание с приложением крутящего момента

Этот тип испытаний используется для определения усталостной прочности деталей, работающих на кручение. Он заключается в приложении переменного крутящего момента к образцу и наблюдении за временем его разрушения. Для проведения таких испытаний используются специальные установки для усталостной прочности, способные генерировать переменные крутящие моменты с высокой точностью.

Ключевые характеристики, на которые стоит обратить внимание при выборе установки для усталостной прочности

Выбор установки для усталостной прочности – это ответственный процесс, требующий учета множества факторов. Вот некоторые из наиболее важных характеристик, на которые стоит обратить внимание:

- Диапазон рабочих напряжений и деформаций: Убедитесь, что установка для усталостной прочности может работать в диапазоне напряжений и деформаций, соответствующих требованиям ваших испытаний.

- Точность и стабильность системы управления нагрузкой: Точность и стабильность системы управления нагрузкой – это критически важные параметры, определяющие достоверность результатов испытаний. Оптимально, если система управления нагрузкой основана на современных технологиях, таких как ПИД-регулирование.

- Система контроля и регистрации данных: Установка для усталостной прочности должна иметь систему контроля и регистрации данных, позволяющую отслеживать все параметры испытания, такие как напряжение, деформация, время до разрушения. Желательно, чтобы система была интегрирована с программным обеспечением для анализа данных.

- Автоматизация процесса испытаний: Автоматизация процесса испытаний позволяет снизить трудозатраты и повысить надежность результатов.

- Простота использования и обслуживания: Установка для усталостной прочности должна быть простой в использовании и обслуживании.

Практические примеры применения установок для усталостной прочности

Установки для усталостной прочности широко используются в различных отраслях промышленности. Вот несколько примеров:

- Авиастроение: Испытания деталей двигателей, фюзеляжа и крыльев на усталостную прочность.

- Машиностроение: Испытания деталей механизмов, машин и оборудования на усталостную прочность.

- Автомобильная промышленность: Испытания деталей подвески, трансмиссии и шасси на усталостную прочность.

- Энергетика: Испытания деталей турбин, генераторов и насосов на усталостную прочность.

- Строительство: Испытания конструкций мостов, зданий и сооружений на усталостную прочность.

ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг предоставляет широкий спектр установок для усталостной прочности, разработанных с учетом потребностей различных отраслей промышленности. Мы предлагаем как стандартные модели, так и индивидуальные решения.

Важность калибровки и валидации установочных систем

Не стоит забывать, что для обеспечения точности и надежности результатов испытаний, установка для усталостной прочности требует регулярной калибровки и валидации. Калибровка необходима для обеспечения соответствия системы измерения установленным стандартам. Валидация подтверждает, что установка правильно функционирует и обеспечивает достоверные результаты испытаний. Регулярная калибровка и валидация – залог получения надежных данных и принятия обоснованных решений.

Будущее усталостных испытаний

Технологии в области усталостных испытаний постоянно развиваются. В настоящее время наблюдается тенденция к автоматизации процессов, использованию искусственного интеллекта для анализа данных и разработке более точных и эффективных установок для усталостной прочности. В будущем, можно ожидать появления более компактных, универсальных и доступных по цене установок, что позволит расширить возможности контроля усталостной прочности и повысить надежность изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие покупатели размеров стальных обсадных труб из Китая

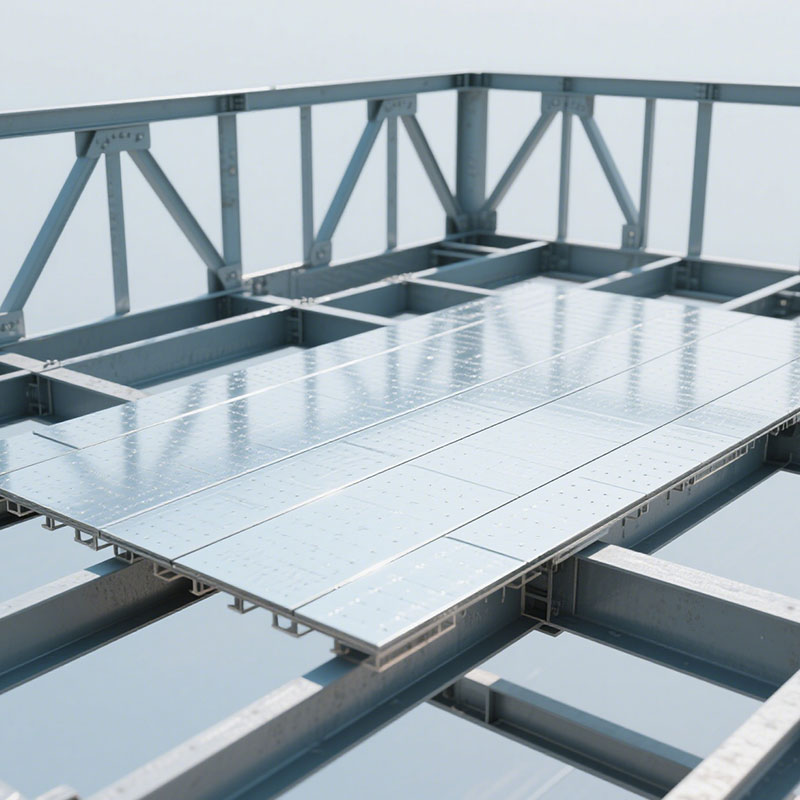

- Поставщики Проектирование плит перекрытия

- Ведущий покупатель горизонтальных опор для мостов OEM

- Ведущий покупатель дешевых сварных горизонтальных опор

- Производители качества покрытия

- Сварка сталевых конструкций шлангобоя

- Поставщики холоднодеформированных тонкостенных конструкций

- Ведущий покупатель высокопрочных болтовых соединений

- Производитель горизонтальных опор для мостов

- Завод тонкостенной обрешетки