Установки для обеспечения качества покрытия

Покрытие – это не просто эстетика, это защита. Защита от коррозии, механических повреждений, воздействия окружающей среды. И чтобы покрытие действительно выполняло свои функции долгие годы, необходимы надежные Установки для обеспечения качества покрытия. Что это такое, как они работают, какие бывают, и как выбрать подходящую – об этом пойдет речь. Эта статья – не теоретический трактат, а скорее набор практических советов, основанных на опыте и реальных задачах.

Зачем нужны системы контроля качества покрытия?

Представьте себе ситуацию: вы только что запустили новую производственную линию, и покрытие на деталях выглядит идеально. Но спустя несколько месяцев клиенты начинают жаловаться на преждевременную коррозию или царапины. Что пошло не так? Очень часто причина кроется не в качестве самого покрытия, а в неэффективном контроле качества на разных этапах производства. Установки для обеспечения качества покрытия позволяют выявить дефекты на ранней стадии, предотвратить бракоперепуск и, как следствие, снизить затраты на ремонт и обслуживание.

Почему это важно? Во-первых, экономия. Выявление дефектов на ранней стадии обходится гораздо дешевле, чем устранение их уже на готовой продукции или в полевых условиях. Во-вторых, репутация компании. Качественный продукт – это залог лояльности клиентов и положительного имиджа. В-третьих, соответствие стандартам. Многие отрасли промышленности предъявляют строгие требования к качеству покрытий, и системы контроля помогают гарантировать их соблюдение.

Какие типы установок для контроля качества покрытия существуют?

Существует огромное разнообразие Установок для обеспечения качества покрытия, и выбор конкретной зависит от типа покрытия, материалов, технологического процесса и требуемой точности контроля. Рассмотрим основные категории:

Установки для измерения толщины покрытия

Толщина покрытия – один из важнейших параметров, влияющих на его эксплуатационные характеристики. Слишком тонкое покрытие не обеспечит достаточной защиты, а слишком толстое может привести к его разрушению. Для измерения толщины покрытия используются различные методы:

- Ультразвуковые толщиномеры: Основаны на измерении времени прохождения ультразвуковых волн через покрытие. Подходят для контроля толщины металлических покрытий. Преимущества: высокая точность, возможность контроля толщины на сложных поверхностях. Недостатки: требуют контакта с поверхностью.

- Вихретоковые толщиномеры: Измеряют толщину покрытия, определяя интенсивность вихревых токов, возникающих при прохождении переменного магнитного поля через покрытие. Подходят для контроля толщины неметаллических покрытий. Преимущества: не требуют контакта с поверхностью, могут использоваться для контроля толщины на изогнутых поверхностях. Недостатки: чувствительны к свойствам подложки.

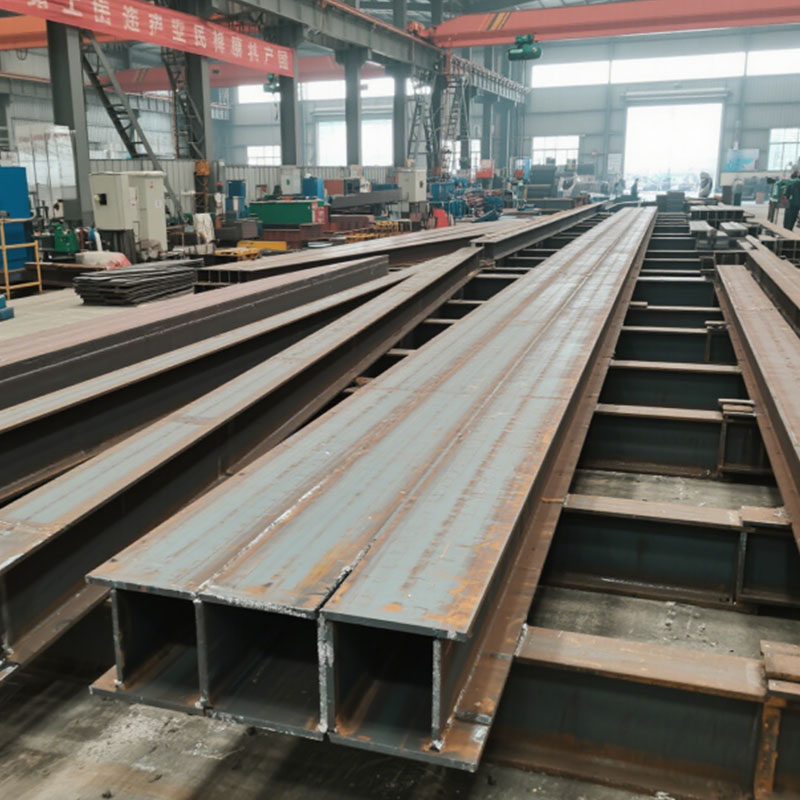

- Оптические толщиномеры: Используют оптические методы для измерения толщины покрытия. Подходят для контроля толщины прозрачных и полупрозрачных покрытий. Преимущества: высокая точность, возможность контроля толщины на сложных поверхностях. Недостатки: требуют хорошей освещенности. Например, в ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг используют оптические толщиномеры для контроля качества антикоррозийных покрытий на стальных конструкциях. [https://www.jjgjg.ru/](https://www.jjgjg.ru/)

Установки для контроля адгезии (сцепления) покрытия

Адгезия – это способность покрытия прилипать к подложке. Плохая адгезия приводит к отслаиванию покрытия и преждевременному разрушению. Для контроля адгезии используются:

- Методы склеивания: На поверхность подложки наносится специальный клей, на который затем наносится покрытие. После высыхания клея измеряется сила отрыва покрытия от подложки. Преимущества: простота и доступность метода. Недостатки: требует использования специальных материалов и оборудования.

- Методы царапания: На поверхность покрытия наносится царапина определенной глубины. Измеряется глубина царапины. Преимущества: простота и быстрота метода. Недостатки: не дает полной информации об адгезии.

- Методы ударного испытания: На поверхность покрытия ударяется молотком определенной силы. Измеряется размер отрыва покрытия. Преимущества: простота и скорость метода. Недостатки: не дает полной информации об адгезии.

Установки для контроля на наличие дефектов покрытия

В эту категорию входят установки, предназначенные для выявления различных дефектов покрытия, таких как царапины, сколы, пузыри, трещины, дыры и т.д. К ним относятся:

- Микроскопы и оптические инспекторы: Используются для визуального контроля качества покрытия. Преимущества: простота и доступность метода. Недостатки: требуют квалифицированного оператора и длительного времени контроля.

- Системы машинного зрения: Автоматизированные системы, которые используют камеры и программное обеспечение для выявления дефектов покрытия. Преимущества: высокая точность и скорость контроля, возможность автоматизации процесса. Недостатки: высокая стоимость.

Как выбрать подходящую установку?

Выбор Установки для обеспечения качества покрытия – это ответственный процесс, который требует учета множества факторов. Вот несколько рекомендаций:

- Определите тип покрытия и материалы, с которыми он будет использоваться.

- Учитывайте требуемую точность контроля.

- Оцените технологический процесс производства.

- Учитывайте бюджет.

- Обратитесь к производителям и поставщикам для получения консультации.

Важно помнить, что Установки для обеспечения качества покрытия – это не просто оборудование, а инвестиция в качество и надежность продукции. Правильно подобранная и настроенная система контроля качества поможет вам снизить затраты, повысить эффективность производства и укрепить репутацию компании.

Важность квалификации персонала

Даже самая современная Установка для обеспечения качества покрытия не сможет дать результатов, если ею управляет неквалифицированный персонал. Необходимо обучить операторов правильной работе с оборудованием, а также научить их интерпретировать результаты измерений и принимать решения на основе полученных данных. Регулярное техническое обслуживание и калибровка оборудования также необходимы для обеспечения точности и надежности измерений.

В ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг активно инвестируют в обучение персонала и техническое обслуживание оборудования, что позволяет им обеспечивать высочайшее качество своих покрытий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена сварочного процесса

- Производители металлических дочерних стен

- Новый тип перемычек

- Монтаж стеновой панели

- Звукоизолирующая способность

- Ведущий покупатель прочности и долговечности

- Металлические поперечные опоры

- Нормы строительства

- Дешевые экологически чистые водостоки из нержавеющей стали в основных странах-покупателях

- Расстояние между парными опорными элементами