Установки для технического обслуживания

Техническое обслуживание – это не просто рутинные проверки и смазка. Это комплексный подход, направленный на поддержание работоспособности, надежности и безопасности оборудования. От своевременного и качественного установки для технического обслуживания напрямую зависит эффективность производства, снижение затрат на ремонт и, конечно же, безопасность персонала. По сути, речь идет о продлении жизненного цикла оборудования и минимизации простоев. Но как правильно организовать этот процесс, какие технологии применять и какие вызовы возникают на практике? Давайте разберемся.

Что такое техническое обслуживание и зачем оно нужно?

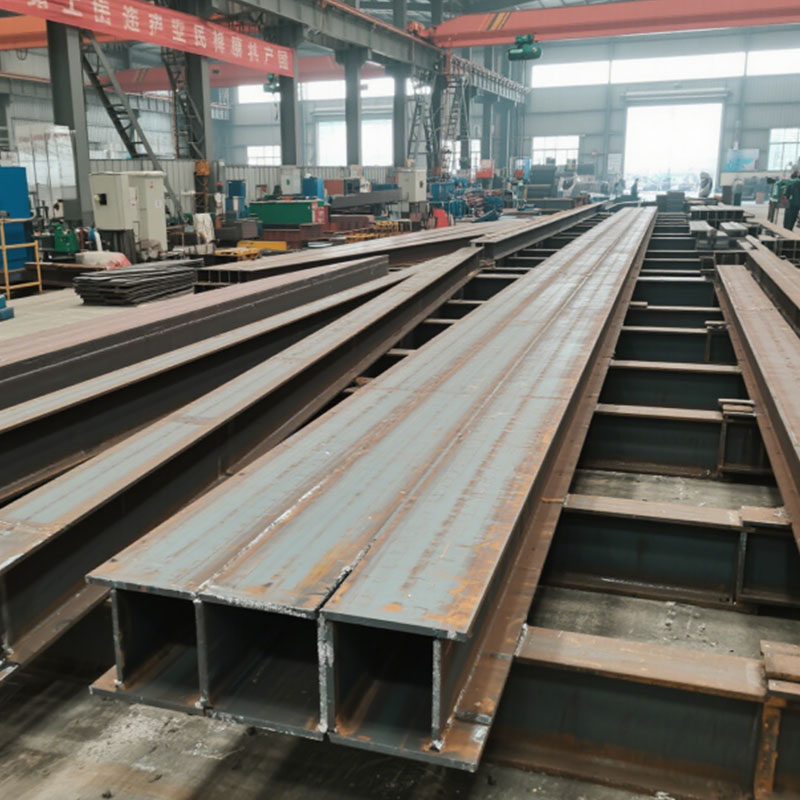

Техническое обслуживание (ТО) – это систематический набор мероприятий, направленных на сохранение и поддержание работоспособности оборудования. Его можно разделить на несколько видов: текущее, планово-предупредительное и капитальное. Текущее ТО – это мелкий ремонт и устранение незначительных неисправностей. Планово-предупредительное ТО (ППТО) – это заранее запланированные мероприятия, такие как замена изношенных деталей, регулировка узлов и агрегатов. Капитальное ТО – это более серьезный ремонт, который проводится через определенный период эксплуатации или после определенного количества часов работы. ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг, например, предлагает полный спектр услуг по техническому обслуживанию промышленного оборудования.

Зачем это нужно? Во-первых, чтобы предотвратить поломки и внезапные простои. Во-вторых, чтобы продлить срок службы оборудования. В-третьих, чтобы обеспечить безопасность работы персонала. И, в-четвертых, чтобы снизить затраты на ремонт и обслуживание в долгосрочной перспективе. Подумайте о дороге: регулярное техническое обслуживание автомобиля позволяет избежать серьезных поломок, которые могут обойтись гораздо дороже. То же самое справедливо и для промышленного оборудования.

Современные тенденции в установки для технического обслуживания

Технологии постоянно развиваются, и это касается и технического обслуживания оборудования. Все большее распространение получают цифровые инструменты и системы, которые позволяют автоматизировать процессы, повысить эффективность и снизить затраты. Например, используются системы мониторинга состояния оборудования (Condition Monitoring), которые позволяют отслеживать различные параметры, такие как вибрация, температура, давление и т.д. На основе этих данных можно прогнозировать поломки и планировать ТО заранее. Это особенно актуально для сложного и дорогостоящего оборудования.

Еще одна важная тенденция – это использование искусственного интеллекта (ИИ) и машинного обучения (МО). Алгоритмы ИИ и МО могут анализировать большие объемы данных и выявлять скрытые закономерности, которые не видны человеческому глазу. Это позволяет более точно прогнозировать поломки, оптимизировать графики ТО и снижать затраты на обслуживание. Например, существуют платформы, которые анализируют данные с датчиков вибрации и машинного зрения, чтобы выявить признаки износа подшипников или других компонентов оборудования.

Какие инструменты и оборудование используются для установки для технического обслуживания?

Список инструментов и оборудования для технического обслуживания оборудования достаточно обширен и зависит от типа оборудования и выполняемых работ. Вот лишь некоторые из них:

- Диагностическое оборудование: мультиметры, осциллографы, анализаторы спектра, вибрационные анализаторы. Они используются для диагностики неисправностей и контроля состояния оборудования.

- Инструменты для ремонта: набор гаечных ключей, отверток, плоскогубцев, пассатижей, прессов, сварочные аппараты. Они используются для устранения неисправностей и ремонта оборудования.

- Оборудование для смазки: насосы для смазки, системы автоматической смазки. Они используются для смазки движущихся частей оборудования.

- Средства индивидуальной защиты (СИЗ): очки, перчатки, респираторы, каски. Они используются для защиты персонала от опасных факторов.

- Системы автоматизации технического обслуживания: программное обеспечение для планирования ТО, системы мониторинга состояния оборудования, системы управления техническим обслуживанием (CMMS). Они используются для автоматизации процессов ТО и повышения эффективности. ООО Цзянинь Цзиньцзюнь Стальные Конструкции Инжиниринг может предложить решения для автоматизации управления техническим обслуживанием вашего оборудования.

Рекомендации по организации установки для технического обслуживания

Чтобы техническое обслуживание оборудования было эффективным, необходимо соблюдать несколько простых правил:

- Разработать план технического обслуживания: план должен включать в себя перечень работ, график выполнения, необходимые инструменты и оборудование, а также требования к безопасности.

- Соблюдать график технического обслуживания: важно выполнять работы в соответствии с графиком, чтобы предотвратить поломки и внезапные простои.

- Использовать качественные инструменты и оборудование: не экономьте на инструментах и оборудовании, так как от этого зависит качество выполнения работ.

- Обучать персонал: персонал должен быть обучен правилам технического обслуживания оборудования и использованию инструментов и оборудования.

- Вести учет выполненных работ: необходимо вести учет выполненных работ, чтобы отслеживать состояние оборудования и планировать будущие работы. Используйте CMMS систему для удобства!

Важно понимать, что установки для технического обслуживания – это не разовое мероприятие, а непрерывный процесс. Поэтому необходимо постоянно следить за состоянием оборудования и своевременно проводить необходимые работы.

Пример из практики

Недавно мы консультировали предприятие, где наблюдались частые поломки на производственной линии. После проведения анализа состояния оборудования выяснилось, что причиной поломок является износ подшипников. Была разработана программа планово-предупредительного технического обслуживания, включающая в себя регулярную проверку состояния подшипников и их замену при необходимости. После внедрения этой программы количество поломок значительно сократилось, а срок службы оборудования увеличился.

Выбор поставщика установки для технического обслуживания

При выборе поставщика оборудования и услуг по техническому обслуживанию необходимо обращать внимание на следующие факторы:

- Опыт работы: поставщик должен иметь опыт работы с оборудованием вашего типа.

- Репутация: узнайте, что говорят о поставщике другие клиенты.

- Ассортимент: поставщик должен предлагать широкий ассортимент оборудования и услуг.

- Цена: сравните цены у разных поставщиков.

- Гарантия: убедитесь, что поставщик предоставляет гарантию на оборудование и услуги.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

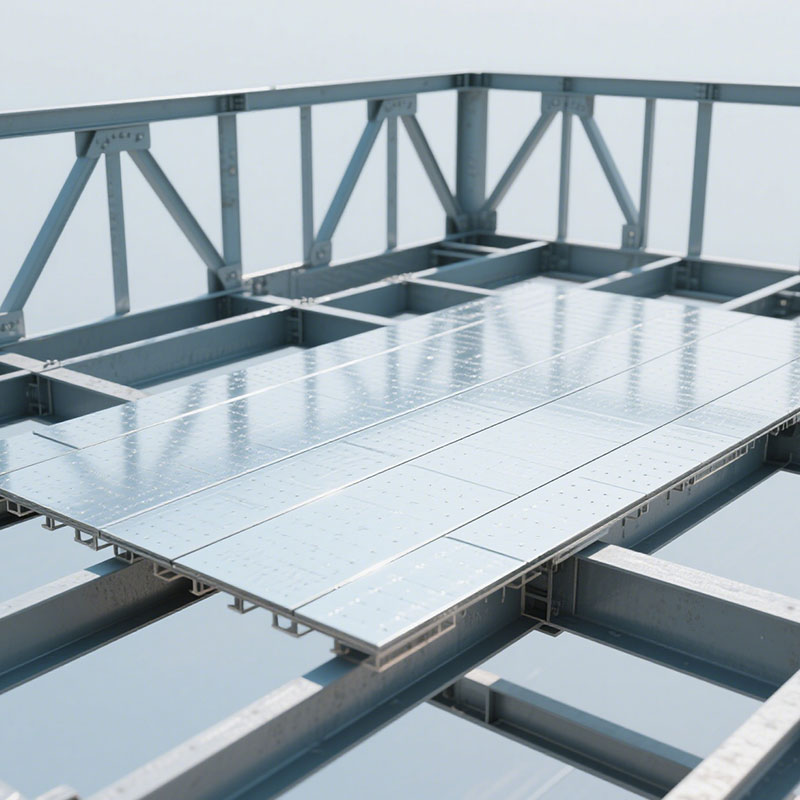

Связанный поиск- Проектирование полового листа

- Крупнейший покупатель оцинкованной обрешетки

- Производитель системы обрешетки

- Дешевая основная страна-покупатель стальных водонепроницаемых оболочек

- Завод по производству тонкостенных стальных колонн

- Ведущий покупатель стальных колонн OEM для проектировщиков

- Установки для звукоизоляции

- Профилированная цветная панель стеновая

- Крупнейшие покупатели усиления прогонов в Китае

- Поставщики сверхпрочных водостоков из нержавеющей стали